..陶瓷材料作為工程材料和功能材料的(de)重要組(zǔ)成部(bù)分,在新能源(yuán)、通信電子、半導體、航空航天等工業領域具有廣闊的應用前景。但由於陶瓷粉末多為離(lí)子(zǐ)鍵或共價鍵,傳統燒結工藝製備致密陶瓷材料(liào)所(suǒ)需的燒結溫度和保溫時間較高,必然導(dǎo)致晶粒粗(cū)化(huà)和氣孔殘留,從而影響陶瓷材料的(de)性能。

為了降低燒結溫(wēn)度,縮短燒結時間(jiān),提高燒結密(mì)度和(hé)材料性能,..各國研究人員開發了多種新型燒結技術。

01放(fàng)電等離子燒結(SPS)

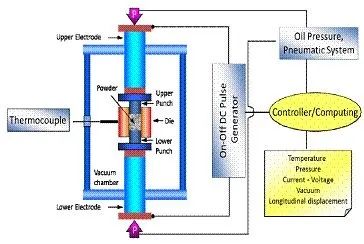

SPS技術創造性地(dì)將直(zhí)流電流引(yǐn)入燒結過程(chéng),壓頭在對(duì)材(cái)料施加壓力的(de)同時充(chōng)當電流通過的載體。SPS是一種受到學術界(jiè)廣泛關注和研究的(de)新型快速燒(shāo)結技術。與(yǔ)傳統燒結技術通常(cháng)采(cǎi)用發熱(rè)體輻射加熱不(bú)同,SPS技術利用大(dà)電流通過模具或導電樣品產生的熱效應來(lái)加熱材料。

SPS設備工作原理示意圖

對於絕緣樣(yàng)品,通常采用(yòng)導電性好的石墨作(zuò)為模具材料,利用模具的電阻熱快(kuài)速(sù)升高樣品溫度。對於(yú)導電樣品,可以使用(yòng)絕緣模具來加熱直接通過樣品的電(diàn)流。升溫速率可達1000℃/min。當樣品溫度達到設(shè)定值時,經過短時間的保(bǎo)溫即可完成燒結。SPS技術具有(yǒu)燒結溫(wēn)度低、保溫時間短、升溫速率快、燒結壓力可調(diào)、多場耦合(電-力-熱)等突出優點。

02閃存(FS)

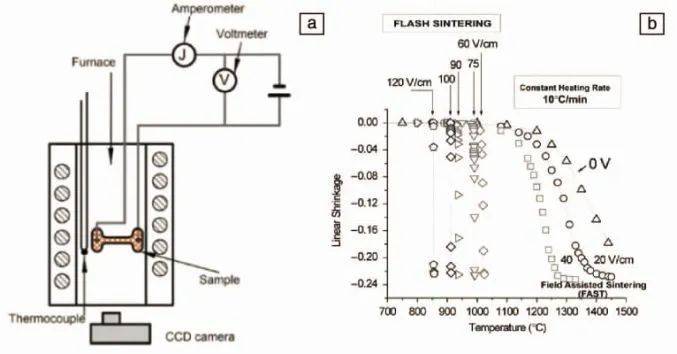

FS技術來源於電場輔助燒結技術(FAST)的研究。將待燒結的陶瓷素坯製成“骨狀”,其兩(liǎng)端通過鉑絲懸(xuán)掛在重(chóng)整爐內(nèi),向材料施加一定的直流或交流電場。爐體內有(yǒu)熱電偶用於測溫,底部有(yǒu)CCD相機可實時記錄樣品(pǐn)尺寸。

以3YSZ為例,研究人員發(fā)現與(yǔ)傳統燒結相比,若在爐體內以恒定(dìng)速率升溫時,對其施加20V/cm的直流電場場強(qiáng),可以在一定程度(dù)上提高燒結速率,降低燒結所需的爐溫。隨著場強的增強,燒結所需爐溫持續降低。當場強為60V/cm時,樣品會在爐溫升高至約(yuē)1025℃時瞬間致密(mì)化;當場強提(tí)高至120V/cm時,燒結爐溫甚至可以降低至850℃。

(a)FS裝置的示(shì)意圖(b)直流電場對3YSZ燒結速率的影響

這種全新的燒結技術被稱(chēng)為“閃速燒結”,即在一定的溫度和電場作用下,可以(yǐ)實現材料(liào)低(dī)溫、高速(sù)燒結的燒結新技術。通常會伴有材料內部熱失控、材料本身(shēn)電阻率驟降、強閃等現象。

FS技術主要涉及三個工藝參數,即爐溫(Tf)、場強(E)和電流(J)。在傳統(tǒng)的(de)FS模式下,向材料施加穩定的電場,爐溫以恒定的速率上升。爐溫低時,材料電阻率高,流過材料的電流小。隨著爐溫的升高,樣品的電阻率降低,電流逐漸變大。這個階段稱為(wéi)孵化階(jiē)段,係統由電壓控製。當爐溫升至臨界溫度(dù)時,材料電阻率急劇下降,電流急劇上升,出現FS。此時場強仍然穩定,所以係統的功率(W=EJ)會很快達到電源(yuán)的功率上限,係統由電壓控製變為電流控製,稱為FS階段。當材料電(diàn)阻率(lǜ)不再增(zēng)加時,場強又變得穩定,燒結進入穩定階段,即FS的保溫階段。在保溫階段之後,一個完(wán)整(zhěng)的(de)FS過程結束。

與傳統燒結相(xiàng)比,FS具有以下優點(diǎn):縮短燒(shāo)結時間,降低爐溫,遏製晶粒長大,實(shí)現非平衡燒結,設備簡單(dān),成本低。

BASED ON HONESTY AND INNOVATION

CONTACT US

掃一掃進入(rù)手機站

Copyright © 河南天(tiān)馬新材料股份有限公司 版權所有 備(bèi)案號:豫ICP備16026066號-2技術支(zhī)持: XML RSS 網站(zhàn)地圖